YETKİNLİKLER

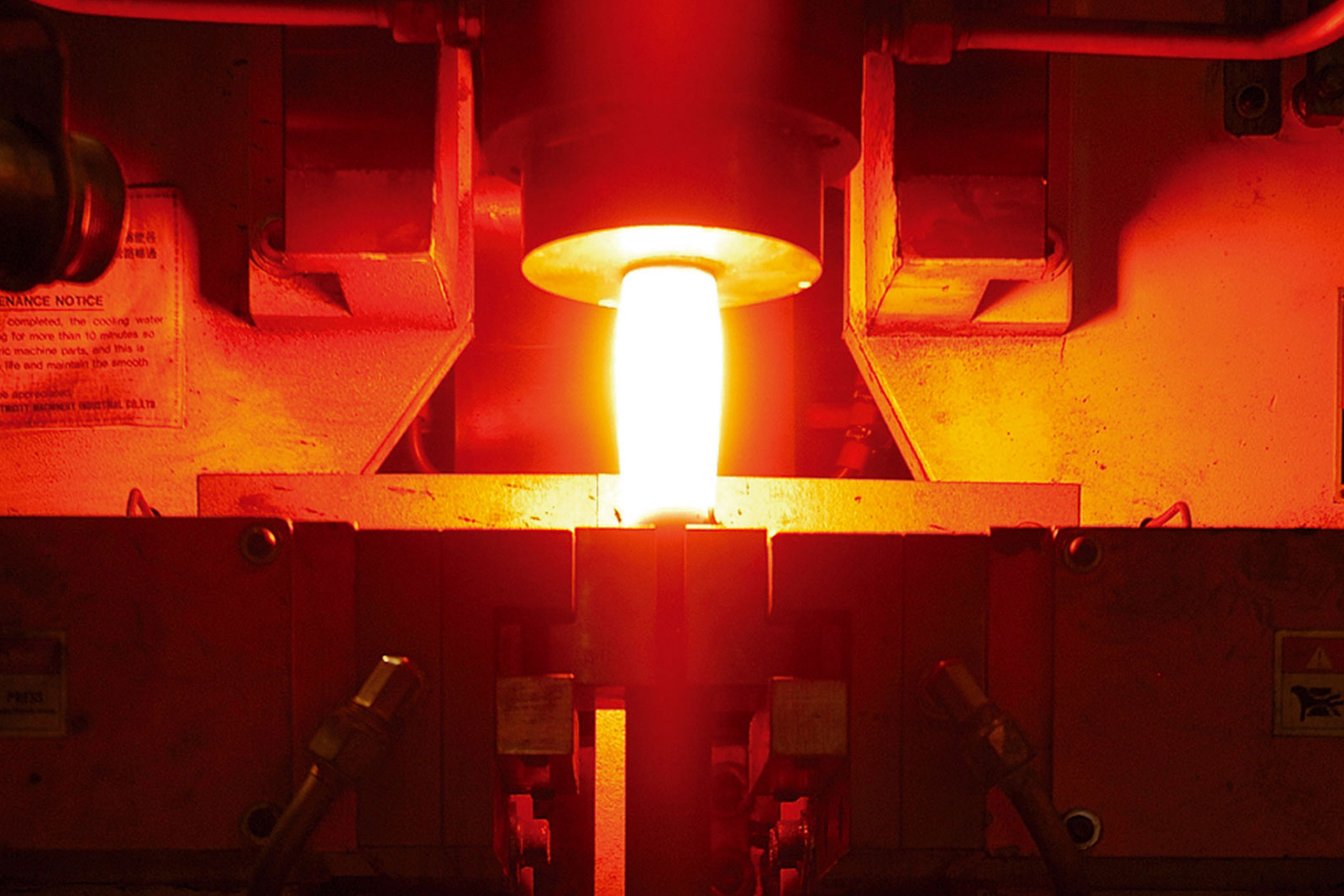

Sıcak Dövme

ALÜMİNYUM DÖVME

Alüminyum dövme prosesi, alüminyum alaşımlarının darbe veya basınç kuvvetleri altında şekillendirilmesi işlemidir. Bu işlem genellikle sıcak, yarı sıcak veya soğuk olarak gerçekleştirilir. Sıcak dövme işlemi, alüminyumun dayanıklılığını artırır ve ona istenilen şekil ve boyutlarda nihai bir form kazandırır. Örneğin, otomotiv sektöründe motor bileşenleri, süspansiyon parçaları ve tekerlekler gibi kritik parçalar alüminyum sıcak dövme ile üretilir. Bu yöntem, yüksek mukavemet ve hafiflik kombinasyonunu sunarak, performans ve yakıt verimliliğini artırır.

Alüminyum dövme prosesinin temel adımları:

Isıtma: Alüminyum alaşımları, dövme işlemine başlamadan önce uygun sıcaklığa kadar ısıtılır. Sıcak dövme işlemi, metalin yeniden kristalleşme sıcaklığının üzerinde gerçekleştirilir. Belirlenen sıcaklık aralığında, alüminyum yeterince yumuşar ve istenilen şekli almak için uygun hale gelir.

Şekillendirme: Isıtılan alüminyum, açık veya kapalı kalıplar kullanılarak şekillendirilir. Açık kalıpta dövme, basit ve kaba şekilli parçalar için kullanılırken, kapalı kalıpta dövme daha karmaşık ve hassas parçalar için tercih edilir. 400 tondan 4.000 tona kadar dövme gücüne sahip tesisimizde, sıcak dövme prosesi gerçekleştirilir.

Soğutma ve İşleme: Dövme işlemi tamamlandıktan sonra, parçalar soğutulur ve gerekirse çapakları alınır. Ayrıca, yüzey kalitesini artırmak ve istenen mekanik özellikleri elde etmek için ısıl işlem uygulanabilir.

İşleme

Talaşlı imalat, modern endüstriyel üretim süreçlerinin temel taşlarından biridir. Bu imalat yöntemi, malzemenin istenilen şekli alabilmesi için kesici takımlar kullanılarak talaş adı verilen küçük parçalar halinde uzaklaştırılması prensibine dayanır. Talaşlı imalatın temel amacı, yüksek hassasiyet gerektiren parçaların üretimini gerçekleştirmektir. Bu yöntem, CNC (Bilgisayarlı Nümerik Kontrol) makineleri gibi ileri teknoloji ürünü ekipmanlar kullanılarak kusursuz bir doğrulukla uygulanabilir.

İşleme yeteneklerimiz tornalama, frezeleme, delme, taşlama, diş açma ve broşlama, gibi çeşitli işlemleri kapsar. Müşterilerimize yalnızca bitmiş bileşenler değil, aynı zamanda kolaylık ve maliyet düşürme imkanı da sağlıyoruz.

Süreçte ölçü hassasiyeti, malzeme cinsi, parça geometrisi teknik olarak değerlendirildikten sonra projeye özel fixture ve kesici takım tasarımı yapılır. Özel olarak tasarlanan kesici takımlar ürünün hızlı ve hassas işlenmesini sağlar.

Takımlar 3 boyutlu olarak ölçülebilmekte ve otomatik takım yönetim sistemi ile yönetilmektedir.

İşleme ünitemiz en gelişmiş teknolojilere ve ekipmanlara dayanmaktadır. Daha yüksek üretim oranları, artan üretkenlik ve tutarlı ürün kalitesi elde etmek için tam otomatik işleme hattı uygulamalarını kullanmaktayız.

İşletmemizde 9 adet CNC Torna, 6 adet CNC freze, 4 adet Yatay İşleme Merkezi, 1 adet broş tezgâhımız ile birlikte talaşlı imalat sürecimizi müşteri beklentilerine uygun ve yüksek kaliteyle gerçekleştirmekteyiz.

Isıl işlem

1350 m² alana sahip ısıl işlem tesisimizde çok çeşitli ısıl işlem olanakları bulunmaktadır. Yıllık ısıl işlem kapasitesi 5000 ton üzeri olan tesisimizde, 3 adet İpsen Atmosfer Kontrollü Fırın, 5 adet Aichelin Döner Fırın, Aichelin Kontinü İzotermal Tavlama Fırını, Nitrex Nitrasyon fırını, Steremat İndüksiyon Tezgahı ve Ony Atmosfer Kontrollü Kontinü Sertleştirme Fırını ile; Islah, Sementasyon, İzotermal Tavlama, İndüksiyon Sertleştirme, Temperleme, Gerilim giderme, Karbonitrasyon , Nitrasyon ve Nitrokarbürizasyon işlemleri yapılmaktadır. Tesisimiz çok çeşitli zincir parçalarının ısıl işlemlerinin yanı sıra, Topçesan sıcak dövme parçalarının ısıl işlemleri ve sıcak dövme kalıplarının nitrasyon işlemlerini gerçekleştirmektedir.

Kendi bünyesinde iki laboratuvarı bulunan Zimaş tesislerinde, Rockwell, Brinell , Vickers sertlik ölçümleri, çeliklerin kimyasal analizleri, makro-mikro yapı incelemeleri ile çeliğin iç yapısının kontrolü yapılmakta, zincir ve dövme parçalarının mukavemet testleri ise dikey çekme ve yatay çekme cihazları ile kontrol edilip raporlamaları IATF 16949 ve ISO 9001 Kalite Yönetim Sistem gereklilikleri içerisinde müşterilerimize sunulmaktadır. Ayrıca CQI-9 ısıl işlem proses değerlendirme standardında kalite birimi tarafından denetlenmektedir.

Sektördeki gelişmelere açık ve yatırımlarını bu yönde yapan, çok çeşitli ısıl işlem fırınlarına sahip olduğu için ihtiyaçlara hızlı cevap verebilen, sektörde yarım asırdır faaliyetini sürdüren şirketimiz, ısıl işlem tesislerinde tecrübeli kadrolarıyla hizmet vermektedir.

Kalıphane

1. DÖVME MODELİ

Bu aşamada, parça modeli ve teknik resmi incelenerek, mühendisler ve tasarımcılar, bilgisayar destekli tasarım (CAD-CATİA) yazılımları kullanarak kalıbın 3D modellerini müşterinin gereksinimlerine ve beklentilerine uygun bir dövme modeli oluşturulur. Tasarımda, dövme işlemi sırasında oluşabilecek termal ve mekanik stresler dikkate alınır. Ayrıca, kalıbın iç ve dış geometrisi, teknik resmi parçanın nihai şekline göre hassas bir şekilde belirlenir. Bu tasarım aşaması, kalıbın işlevselliği ve üretim verimliliği açısından kritik öneme sahiptir.

2. KALIP TASARIMI

Müşteriden onay alındıktan sonra kalıpların tasarımı yapılır. Bu aşama, dövme modelinin üretime uygun hale getirilmesi için kritik öneme sahiptir. Kalıpların tasarımı, üretim sürecinde kullanılacak malzeme ve teknikler göz önünde bulundurularak gerçekleştirilir. Kalıp tasarımı tamamlandıktan sonra, (QForm) simülasyon programları kullanılarak kalıpların performansı test edilir. Bu simülasyonlar, üretim sürecinde ortaya çıkabilecek potansiyel sorunları (katlama, doldurmama vb.) önceden tespit etmeye yardımcı olur ve tasarımın optimize edilmesini sağlar.

Sıcak dövme kalıp nedir?

Metal işleme endüstrisinde yaygın olarak kullanılan önemli bir üretim yöntemidir. Bu süreçte, metal yüksek sıcaklıklara ısıtılır ve ardından istenilen şekli alacak şekilde kalıba yerleştirilir. Metalin sıcaklığı, genellikle yeniden kristalleşme sıcaklığının üstünde olur, bu da metalin daha kolay şekillendirilmesini sağlar ve malzemenin iç yapısında iyileşmeler meydana getirir. Bu yöntem, özellikle yüksek mukavemet ve dayanıklılık gerektiren parçaların üretiminde tercih edilir. Sıcak dövme kalıbı, metal işleme dünyasında vazgeçilmez bir yöntem olmaya devam etmektedir.

3. KALIP ÜRETİMİ

Kalıp tasarımı CNC freze tezgahlarında işlenir. CNC freze tezgahları, yüksek hassasiyetli ve karmaşık geometrilere sahip kalıpların üretilmesine olanak tanır. CNC teknolojisi, manuel işleme yöntemlerine kıyasla daha hızlı ve daha doğru sonuçlar elde edilmesini sağlar. Üretim sürecinin her adımında kalite kontrol testleri yapılır. Bu testler, kalıbın boyutlarının doğruluğunu, yüzey pürüzsüzlüğünü ve malzeme bütünlüğünü sağlar. Üretim tamamlandıktan sonra, kalıp ısıl işlemden geçirilir ve sertleştirilir. Bu, kalıbın yüksek sıcaklık ve baskıya dayanıklı olmasını sağlar. İşleme süreci tamamlandığında, kalıplar üretim hattına dahil edilir ve seri üretime geçilir. İşletmemizde 10 adet CNC Freze, 3 adet Universal freze, 3 adet Universal torna, 3 adet Dalma Erezyon, 2 adet Taşlama tezgahımız ile birlikte sıcak dövme kalıp üretim sürecini, dikkatli planlama, hassas işleme ve sıkı kalite kontrol ile gerçekleştirmekteyiz. Bu adımların her biri, kaliteli ve müşteri memnuniyetini sağlayan bir üretim sürecinin önemli parçalarıdır.

Mühendislik ve AR-GE

RFQ (Teklif Talebi) süreçleri, müşteriden gelen taleplerin yönetilmesi ile başlar. Bu süreçte, ilk olarak müşterinin gönderdiği teknik resim ve şartname detaylı bir şekilde incelenir. Ardından, bu bilgiler ışığında fizibilite çalışması yapılır ve maliyetlendirme çalışması gerçekleştirilir. Müşteriden gelen nominasyon (öneri) sonrasında, proje planlaması yapılarak yeni ürün devreye alma süreci başlatılır. Bu aşamada, proje planına uygun olarak kalıp, aparat, fikstür gibi ilgili süreçlerin sahipleri tarafından yapılması gereken işler koordineli bir şekilde takip edilir.

Proje planına uygun olarak yürütülen bu süreçlerin sonucunda, istenilen kalite ve termin süresi içerisinde müşteriye PPAP (Üretim Parçası Onay Prosesi) sunumu yapılır. PPAP sunumu, müşterinin ürünü onaylaması ve seri üretime geçiş için gerekli olan bir adımdır. Ürün onayı alındıktan sonra, SOP (Standart Operasyon Prosedürü)+3 aya kadar sürecin takibi yapılır. Bu takip süreci, üretim süreçlerinin stabil bir şekilde yürütülmesi ve olası problemlerinin önceden tespit edilerek çözülmesi amacıyla gerçekleştirilir.

Parça revizyon veya değişiklik süreci, müşteriden gelen yeni talepler veya mevcut ürün üzerinde yapılması gereken değişiklikler doğrultusunda yönetilir. Bu süreçte, yeni revizyonlar veya değişiklikler teknik resim ve şartnameye uygun olarak yapılır ve ilgili süreçlerin tekrar gözden geçirilmesi sağlanır. Revize edilen veya değiştirilen parçalar, yine PPAP sürecine tabi tutulur ve müşteri onayı alındıktan sonra seri üretime geçiş yapılır. Bu şekilde, müşteri memnuniyeti ve ürün kalitesi en üst düzeyde tutulmaya çalışılır.

TASARIM

Parçaların dövme ve işleme modellerinin hazırlanması, üretim sürecinin önemli bir aşamasını teşkil eder. Bu modeller, müşterinin ihtiyaçları doğrultusunda özenle tasarlanır ve hazırlanır. Hazırlanan datalar üzerinden kalıp, kontrol ekipmanları ve işleme ekipmanlarının tasarımları gerçekleştirilir. Bu süreçte, her bir ekipmanın en yüksek verimlilikte çalışması ve istenilen kalite standartlarını karşılaması hedeflenir.

Tasarım süreci tamamlandıktan sonra, parçanın analizi yapılır. Bu analiz, genellikle gelişmiş bir analiz programı kullanılarak gerçekleştirilir. Analiz programı, parçanın dayanıklılık, mukavemet ve performans özelliklerini detaylı bir şekilde inceleyerek, potansiyel sorunları ve iyileştirme alanlarını belirler. Bu aşama, parçanın son ürün olarak istenilen özelliklere sahip olmasını garanti altına alır.

Sonuç olarak, müşteriden gelen parçaların dövme ve işleme modellerinin hazırlanması ve bu modeller üzerinden gerekli ekipmanların tasarlanması, titizlikle yürütülen bir süreçtir. Analiz programı kullanılarak yapılan detaylı incelemeler, parçaların kalite ve performans açısından beklentileri karşılamasını sağlar. Bu bütüncül yaklaşım, hem müşteri memnuniyetini arttırır hem de üretim süreçlerinin etkinliğini ve verimliliğini maksimize eder.

Bizimle İletişime Geçin

Topbaş Group profesyonellerine ulaşmak, talepleriniz için detaylı ve yönlendirici bilgiler almak için hemen iletişime geçebilirsiniz.